美国国家能源可再生实验室高级工程师兼分析师Samantha Reese和科学家Andriy Zakutayev认为,由于衬底制造成本可与蓝宝石相媲美,而且超宽禁带有助于提高性能,氧化镓功率器件有可能通过提供更好的经济效益来取代那些由SiC和GaN制成的器件。

采访:RICHARD STEVENSON

问:当我们查看用于电力电子的宽禁带材料时,有中量级产品-碳化硅和氮化镓,它们是当今的成功案例,还有超宽禁带的重量级材料氧化镓、金刚石和氮化铝。您认为氮化铝和金刚石可以成功吗?

SR:我绝对不指望金刚石能搅起什么大浪,因为它的成本很高。但是,也许这些器件可以用在卫星上,这一领域成本不是问题。

最近参加SPIE Photonics West会议给我的印象是,氮化铝面临一些技术挑战,因此我不确定它在电力电子领域是否会取得成功,但它可能在光电子领域很有用。

问:您认为氧化镓是氮化镓的竞争对手吗?还是碳化硅的竞争对手?还是两者都有?

SR:我认为氧化镓可以与这两者竞争,因为我们可以获得成本低廉的器件。氧化镓凭这一点能轻易对付碳化硅。氮化镓在商业化方面落后于碳化硅,工作电压较低,成本也较低。但是,如果氧化镓迅速进入市场,就可以在氮化镓立稳之前挫败它。

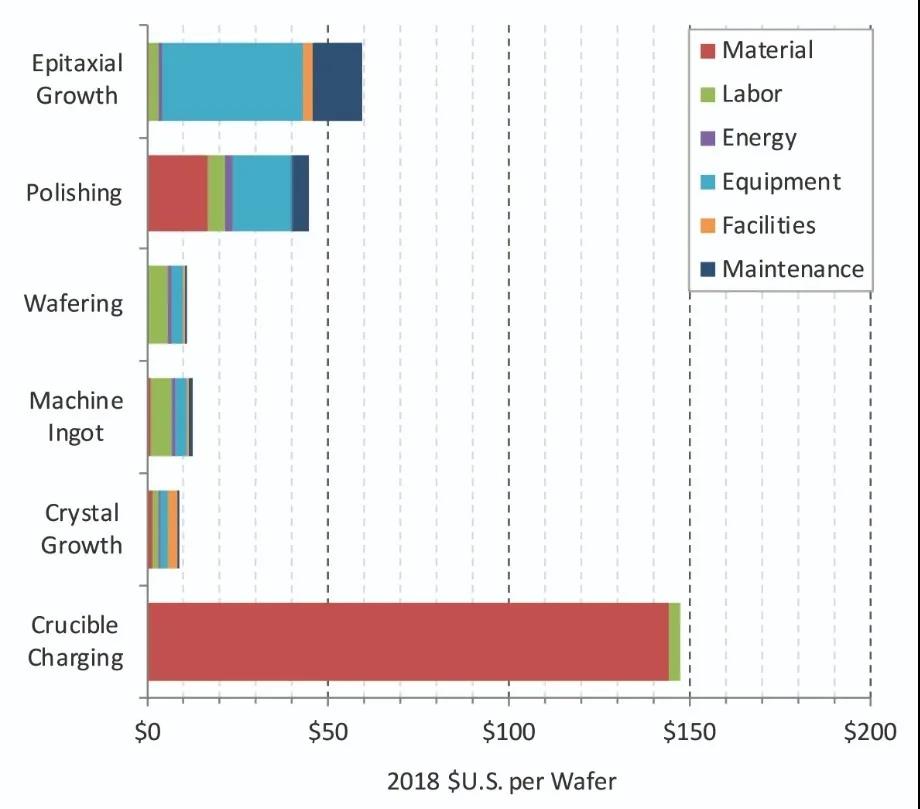

图1. 按步骤划分的Ga2O3衬底制造成本

问:为什么氧化镓有望实现低成本?

SR:器件的成本取决于衬底的成本。碳化硅是一种硬质材料,需要昂贵的材料来生产衬底,例如金刚石基抛光液,因此制造成本很高。而生产氧化镓晶体与生产蓝宝石晶体非常相似,蓝宝石晶体是用来制造LED的。因此,氧化镓有望实现低成本。

AZ:与化学工艺相比,熔体单晶生长还具有其他优势,这些优势没有直接体现在衬底成本上,但可能会影响器件成本,例如,衬底的缺陷密度更低,后续器件制造的良品率更高。

问:您认为宽禁带是氧化镓最大的优点吗?

AZ:我认为氧化镓的最大优点是能以低成本获得大尺寸、高质量、可掺杂的块状单晶。这与碳化硅、氮化镓、氮化铝和金刚石有质的不同;禁带的宽度只是量的区别。

SR:它的另一个优点是能够在高温下工作。这对于制备下到深井的传感器很有用。它可用于需要中压设备的石油工业。

问:氧化镓的缺点之一是低热导率。这是否会成为一个阻碍因素?

SR:这取决于您和谁交谈。氧化镓器件可以非常小、非常薄,所以即使热导率如此之低,您也可以使用非常有效的热管理。

在最近的IEEE宽禁带功率器件及应用研讨会上,我的一位同事-来自科罗拉多州Golden的NREL的Paul Paret发表了一篇论文,展示了附着在基板上的氧化镓器件的热模型。因为与器件的尺寸相比,基板的尺寸可以很大,所以没有出现与低热导率相关的影响。

AZ:在实际的电力电子系统中,整体的热阻往往不是受限于衬底的热导率,而是受限于半导体芯片与其他元件之间的各种接口的热阻。因此,氧化镓的低热导率可能通常并不像通常认为的那样是个大问题。它还取决于用途-电力电子器件与射频器件以及众多其他潜在应用-某些应用对这一问题的敏感性高于其他应用。

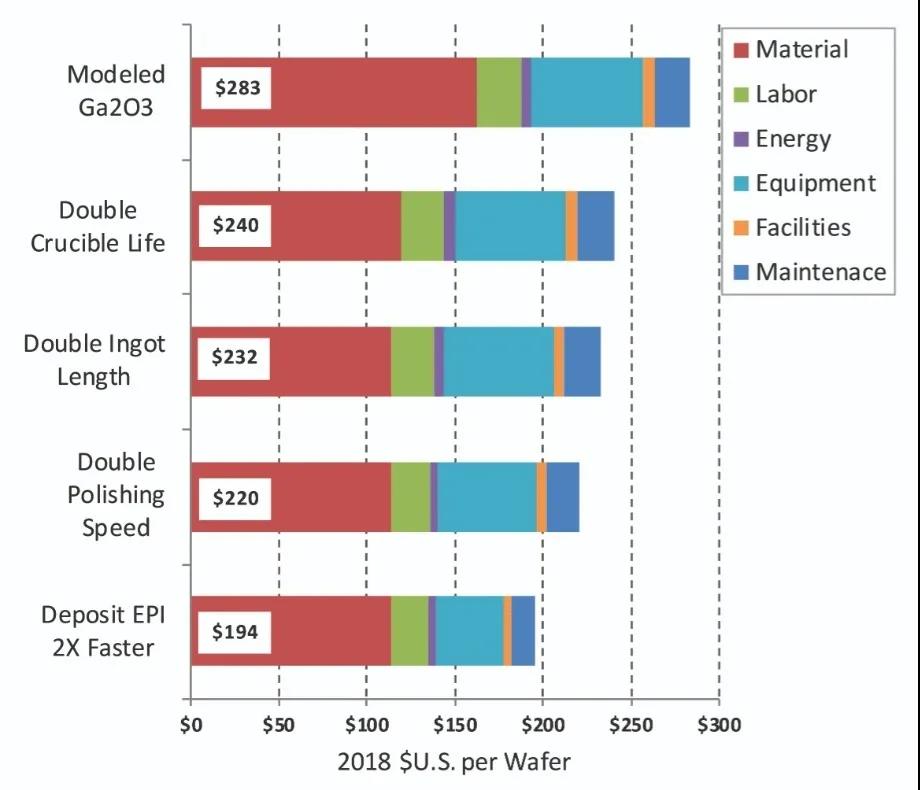

图2. Ga2O3衬底制造潜在成本降低途径

问:氧化镓缺乏p掺杂是一个大问题吗?

AZ:对于传统的器件设计来说,这是一个问题,但也是创新思维的机会。例如,由康奈尔大学的研究人员领导的团队已经演示了不需要p型掺杂、使用类似FinFET结构的增强模式--即常闭氧化镓垂直晶体管,其击穿电压超过千伏。

问:您已对生产氧化镓器件的成本进行了建模。告诉我您所做的假设以及它们的合理性。

SR:我对带有外延层的氧化镓晶圆的成本进行了建模,并只停留在晶圆这一层面。但是,我认为对于氧化镓和碳化硅来说,用晶圆制造器件的成本可能会相似。

氧化镓的生产成本由铱坩埚主导。在计算此成本时,我们一直非常保守,将可重复使用的次数分配给可靠的来源。我们相信它可以被重复使用十次,但是在文献中有的说它可以被大量重复使用或翻新而无需花费大量成本。

我们假设所有用于制造衬底的设备都必须是新买的,而且制造商没有补贴。我们还假设设备除了停机维护外,一直在运行。显然,如果你每月只生产一到两块氧化镓衬底,那么成本就会非常高。

我们做出的另一个假设是氧化镓衬底为6英寸。现在,它们以2英寸或4英寸市售,6英寸的产品正在开发过程中,但是我们在模型中使用了6英寸的产品,因为我们希望与公布的碳化硅成本进行等量比较。

问:就衬底成本而言,您的主要发现是什么?

SR:我们的数据基于氧化镓粉末当前的材料报价。如果生产量起来了,成本可能会下降,因为目前氧化镓粉的市场并不大。在上述假设的情况下,我们发现氧化镓的成本比碳化硅低三倍,而改进后的成本可以低五倍。另外,氧化镓晶圆的制造可以受益于蓝宝石晶体制造中已经获得的专业知识。

问:为什么铱坩埚这么贵?

SR:铱是一种稀有且昂贵的材料。不是生产坩埚的加工成本高。

问:您的工作表明,一块6英寸的氧化镓衬底的成本可能不到300美元-这是碳化硅成本的三分之一。真是激动人心。而且您认为它甚至可能更低。那么降低成本最有希望的途径是什么,它们会产生多大的影响?

SR:铱坩埚的成本可以降低15%。如果铸锭的尺寸增加一倍,将额外节省3%。如果加工率提高60%,可以再减少4%。增长率翻倍,可以再减少9%。如果将所有这些综合起来,衬底的成本可以从300美元降至200美元,降低33%。

之后,用其他金属替代铱将是最有希望的转化路线。

问:Novel Crystal Technology晶体技术公司是Tamura公司和国家信息与通信技术研究所的合资企业,该公司正在通过两种不同的方法生产氧化镓材料。您认为您的发现与Novel Crystal的生产成本有何关系?会不会因为规模经济以及生产工艺的成熟度而产生成本差异?

SR:我无法评论Novel Crystal Technology或其他特定公司。但是,在一次会议上,一家氧化镓衬底制造商表示,当他们做出相同的假设时,其内部生产成本与我们模型非常相似。这是对我们工作的最好验证。

如果公司每月只生产几片衬底,制造成本会更高。但是,当你规模化生产时,成本就会降低。

问:较低的衬底成本是否直接转化为更低的器件材料成本清单?

SR:这不是一对一的情况。还有其他 "固定成本"。外延片的成本降低约三倍,器件的成本就会降低一半左右,因为衬底通常占器件成本的60%到70%。

对于宽禁带器件,无论是碳化硅还是氧化镓,由于电感元件磁性材料的成本降低,都可以在系统层面产生成本的降低。

同时在效率上也会有所提高。以一个50千瓦的逆变器为例。改用氧化镓器件可能会提高5%或6%的效率,从而使太阳能发电场的电力输出提高2%,这样收入就增加了。

问:您认为哪家公司会将第一批器件推向市场?日本的Flosfia?

AZ:我们的SPIE和Joule论文是关于β-氧化镓,它具有单斜晶体结构。而Flosfia正在研究α-氧化镓,它具有类似蓝宝石的六角形“刚玉”结构。那是一种完全不同的技术。尚不清楚哪家公司将成为β-氧化镓器件的领导者。

问:对于碳化硅,继推出第一个肖特基势垒二极管之后,又花了十多年时间推出了第一个MOSFET。对于氧化镓,您是否预计二极管将首先推出,然后是MOSFET?而它们之间的差距也可能是十年或更久?

SR:我认为首先推出可能是二极管,但等待MOSFET的时间要短于碳化硅。因为碳化硅为氧化镓的商业化铺平了道路。例如,例如,接触层烧结工艺已经建立起来了,还有一些高温模块可以设计成氧化镓器件。美国空军实验室对氧化镓感到非常兴奋。如果您查看发表的论文总量,就会发现全世界都对氧化镓兴趣很大。

AZ:我同意氧化镓肖特基势垒二极管很可能会首先商业化,因为它们的制造技术相对简单。不过,类似氮化镓的横向射频晶体管可以比类似碳化硅的垂直功率晶体管更快地商业化。

扩展阅读,请参考如下文献:

P. Paret et al. “Thermal and Thermomechanical Modeling to Design a Gallium Oxide Power Electronics Package.” 2018 IEEE 6th Workshop on Wide Bandgap Power Devices and Applications (WiPDA). IEEE, 2019

Z. Hu et al. “Enhancement-mode Ga2O3 vertical transistors with breakdown voltage> 1 kV.” IEEE Electron Dev. Lett. 39 869 (2018)

S. Reese et al. “Regional Manufacturing Cost Structures and Supply Chain Considerations for Medium Voltage Silicon Carbide Power Applications.” ASME 2018 13th International Manufacturing Science and Engineering Conference.

Singh et al. “Performance and Techno-Economic Evaluation of a Three-Phase, 50-kW SiC-Based PV Inverter”

S. Reese et al. “How Much Will Gallium Oxide Power Electronics Cost?” Joule 3 903 (2019)

S. Reese et al. “Gallium oxide techno-economic analysis for the wide bandgap semiconductor market.” In Oxide-based Materials and Devices XI 11281 p. 112810H. International Society for Optics and Photonics, 2020.