用高度取向石墨替代绝缘金属衬底中的铜芯,可在提升 SiC 功率模块导热性的同时减轻其重量。

Wei Fan, Dawn Krencisz; MOMENTIVE QUARTZ TECHNOLOGIES 公司

Garry Wexler, 汉高公司

Emre Gurpinar, Burak Ozpineci; 美国橡树岭国家实验室

如何选择自己的下一辆汽车,这是件很不容易的事。基于环保考虑,你肯定想要购买一辆纯电动汽车。虽然这样的汽车无疑将有助于减少碳排放,但是它的单次充电续航里程能满足需要吗?也就是说,在长途旅行中,你的汽车会不会因为电池电量耗尽而动弹不得?

为了避免陷入这种令人苦恼的两难境地,就需要开发充电时间间隔较长的车辆。增加电池的容量、同时大幅提高电力电子器件的性能将会有所帮助。

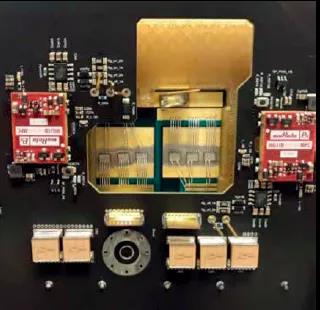

此类工作已经在美国展开,并得到了美国能源部一个发展路线图的支持,该路线图详细描述了针对下一代电力驱动系统的要求。其目标包括:实现功率处理能力翻倍,以使电力牵引驱动系统能够处理高达 100 kW 的峰值功率;功率密度从 2020 年的 13.4 kW/L 大幅上升至 2025 年的 100 kW/L。在面向电动汽车的下一代电力电子器件的开发方面,研究机构和工业伙伴持续不断地投入了大量的资源,并付出了巨大的努力(见图 1)。

图 1. ORNL 的电动汽车 (EV) 测试平台,其用于评估无线充电用功率模块

增加功率密度必须伴之以改进热管理系统。不过,这一定不得以增加汽车重量为代价,因为重量的增加将对汽车的行驶里程产生负面影响。要满足该要求,除了传统的热管理、水冷和风冷之外,还需要采用更先进的热管理方法。

如何在改善 SiC 功率模块的热管理能力的同时减轻其重量?Momentive Quartz Technologies、汉高 (Henkel) 公司和橡树岭国家实验室 (ORNL) 之间建立的合作伙伴关系旨在有效地应对这一难题。该合作团队(以下统称为“小组”)在美国能源部电力驱动技术协会内工作,将重新设计绝缘金属衬底。此项技术的特点是轻量,其采用了导热石墨堆芯。通过运用这种方法,工程师可以将衬底重量降低 30%,并使 SiC 功率模块的动力负载增加 15% 或更多,这得益于热导率的几乎翻倍。

该技术有望彻底改变标准隔离式多芯片 SiC 功率模块。现今,如果切开这其中的一个模块,很有可能在安装到一个厚的铜基板的直接铜键合衬底或绝缘金属衬底上发现 SiC 芯片。这些部件将通过焊接或环氧胶粘层合并在一起。

当使用直接铜键合衬底时,它通常将提供优良的导热性和电隔离。不幸的是,这常常以热膨胀失配、化学不稳定性、衬底僵硬和层厚受限为代价。这些限制往往会束缚 SiC 功率模块的性能。

绝缘金属衬底是常用的替代方案,它的制备方法是将金属层(通常是铜或铝)堆叠到一个导热的电绝缘介电层上。这造就了一种低成本的灵活电路结构,此结构可以通过改变金属和介电层的厚度来定制。遗憾的是,电介质中的热导率已被证明不及直接铜键合衬底中的陶瓷。不过,鉴于这项技术所具备的设计灵活性和可靠性,只要与 SiC 芯片接触的金属层热导率有所增加,那么绝缘金属衬底就能胜过那些基于直接铜键合的衬底,这一点是毫无疑问的。

该小组开展的合作能够利用 Momentive Quartz Technologies 的专长,半个多世纪以来,这家公司基于其深厚的开发经验,在航空、电信和国防领域中的热管理技术方面一直是业界的领先者。在其产品库中,包括:TC1050 均热片,自上世纪 90 年代以来就用于板级热管理;2011 年推出的 TMP-EX 散热器,其与芯片的热膨胀系数相匹配;和 TMP-FX 导热带,它可以在紧密的空间里提供灵活的热传导。

值得称道的石墨

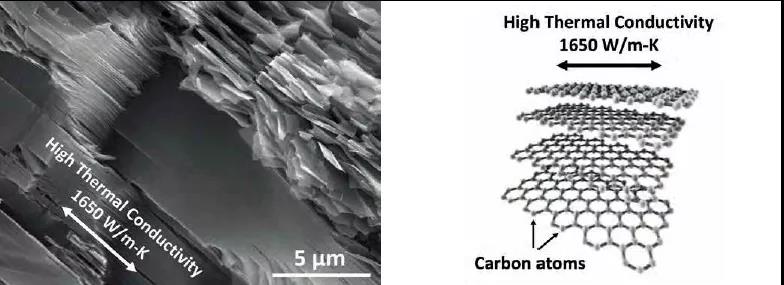

对于所有这些产品来说,关键的组成部分是 Momentive Quartz Technologies 公司的热解石墨,该材料的首度生产是在上世纪 60 年代,当时这项业务隶属于美国联合碳化物 (Union Carbide) 公司。这种形式的石墨采用 CVD 工艺在高于 2000 °C 的温度下制备,其由数以百万计的高度取向石墨烯层堆叠构成。它们使此材料拥有了极高的热导率(见图 2)。石墨烯平面与其基面平行,热导率为 1650 W m-1 K-1,是铜的 4 倍。这种材料的另一个优点是重量轻。它的密度仅为 2.25 g/cm3(对于热解石墨),是铜密度的 1/4。

图 2. Momentive Quartz Technologies 的热解石墨堆芯的截面图,由扫描电子显微镜提供(左)。该材料的示意图,显示了高准直性石墨烯基面(右)。

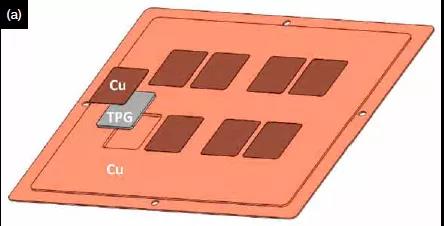

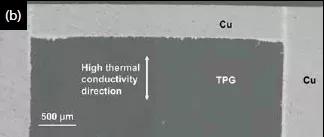

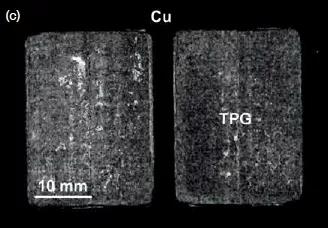

将这种形式的石墨的堆芯封入铜衬底,可以实现高热导率与小质量的结合。通过运用 Momentive Quartz Technologies 专有的键合工艺,以确保石墨衬垫和铜外壳之间拥有优异的热及机械接合,该小组能够实现这一目标。这种键合所具备的高质量在扫描电子显微镜和超声波 c 扫描图像中是一目了然的(见图 3 (b) 和 (c))。它们展现了一种气密、近乎无空隙的封装。

图 3.包含 8 个热解石墨 (TPG) 衬垫的衬底面板 (a);TPG 堆芯衬底的扫描电子显微镜截面图 (b),显现了高准直性石墨烯堆栈和气密型键合;采用超声波 c 扫描获得的热解石墨堆芯衬底的俯视图 (c),显示了几乎没有空隙的优良键合界面。

各向异性热导率是热解石墨衬垫的特性之一。这允许根据应用要求来定制铜外壳内石墨的取向和排列。使用 Netzsch Nanoflash 476 闪光导热仪进行的测量显示:在夹于铜之间的热解石墨结构中,热导率为 760 W m-1 K-1。该热导率几乎是铜的一倍。在 Momentive Quartz Technologies,研究人员对金属封装石墨进行了一系列测试,包括热循环以及机械冲动和振动。此检查结果表现了这种混合结构所拥有的出色热性能和可靠性。

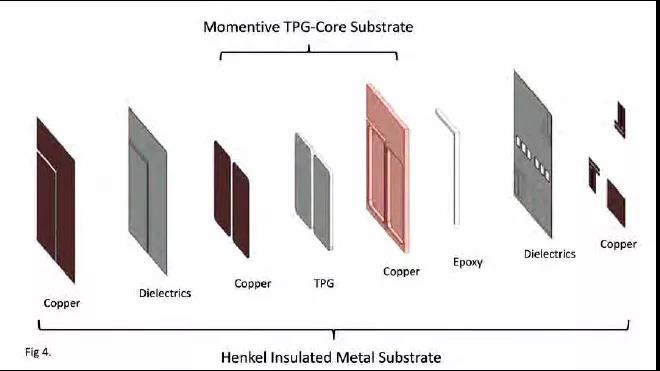

为了确保该材料技术能够用作 SiC 功率模块的功能电路,合作伙伴汉高公司在其绝缘金属衬底中部署了 Momentive Quartz Technologies 的石墨堆芯均热片。汉高为电力电子器件和 LED 照明行业提供热包芯绝缘金属衬底已有 20 多年。业已证实,这些衬底特别适合当今的较高功率密度和表面贴装应用,比如 SiC 功率模块。一旦石墨被封装到铜里面,那么在汉高的合片工艺中,单片金属就可以直接被它取代(见图 4)。需要注意的是,从固态铜芯转变为包含石墨的堆芯,带来的好处并不限于热导率的增加,因为它们还使重量减轻了 30%。

图 4. 一种 7 层热解石墨堆芯绝缘金属衬底结构,其采用了 Momentive Quartz Technologies 和汉高公司提供的专有材料和加工工艺。

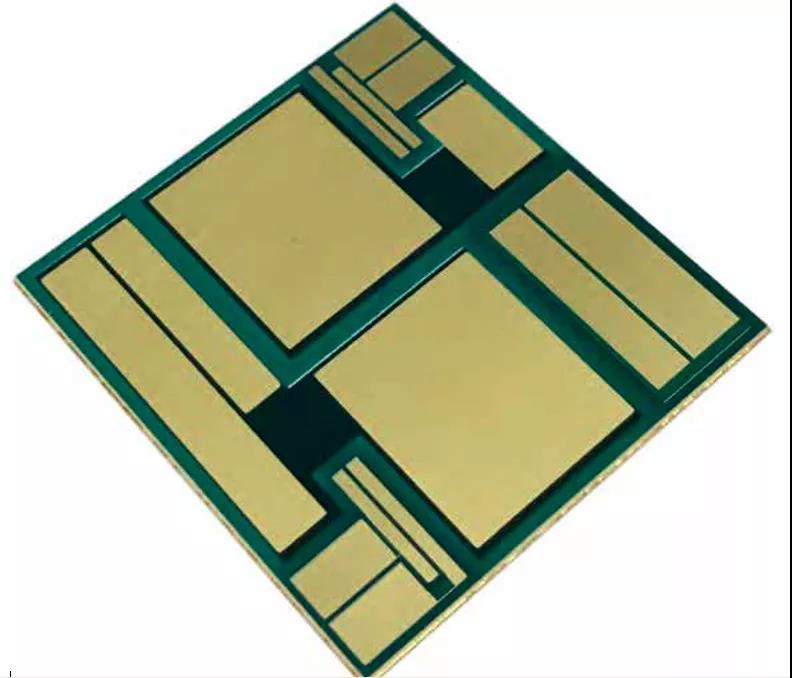

在绝缘金属衬底的制备过程中,汉高的技术人员采用了一种专有的涂层工艺,以将介电层涂敷到石墨堆芯衬底平面和铜箔层上(见图 5)。增添这些介电层对于满足击穿电压要求是至关重要的。另外,汉高的工程师还纳入了诸如非导电型环氧填充凹槽等特点,可在两极之间提供电隔离。

图 5. 制备完成的热解石墨堆芯绝缘金属衬底,其在两面上均具有图案化铜电路层和电介质。

已被证实的资质 (Proven Credentials)

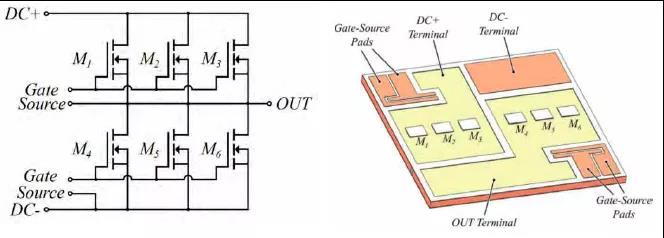

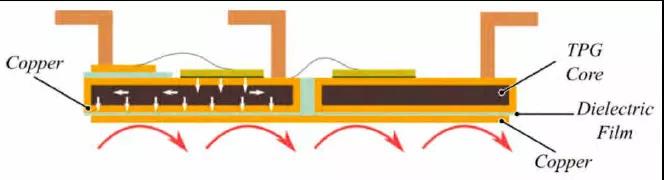

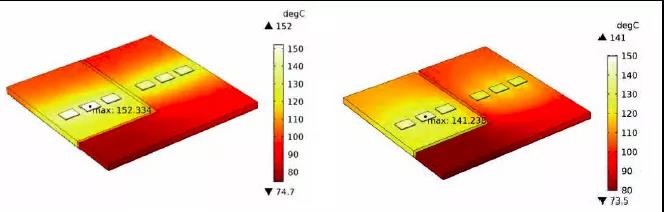

为了展示这种方法的威力,该小组构建了一个测试平台,即普通的半桥式 SiC MOSFET 逆变器模块(见图 6)。在该设计中,Momentive Quartz Technologies 的石墨衬垫放置在 SiC 芯片的正下方。利用这种布置,废热通过厚度方向被引向端子,在那里可将其传递至汉高的导热介电层(见图 7)。除了减低铜衬底的热阻之外,由热解石墨提供的均热作用还增加了介电层的有效接触面积,因而增大了其热导。根据我们在 ORNL 的团队所做的建模,采用热解石墨堆芯的绝缘金属衬底的温度均匀性有了立竿见影的改善,这得益于此种形式的石墨具有较高的面内热传导(见图 8)。

图 6. 半桥模块的电气原理图(左)和绝缘金属衬底电路布局(右)。

图 7. 采用热解石墨堆芯以将废热引离芯片的概念模块设计。

图 8. 采用具有铜芯的绝缘金属衬底的 SiC 模块(左)和采用具有热解石墨堆芯的绝缘金属衬底的 SiC 模块(右)的热分析。分析结果展现了通过两个热解石墨堆芯实现的均热改善。

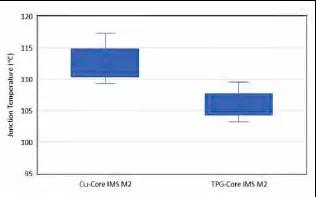

热分析的另一个深层次发现是结温有了显著的下降 - 在稳态和循环状态下均降低了 11 °C。因此,在相同的温度下,SiC 功率模块能够产生的功率比标准绝缘金属衬底多 15%。使用石墨的另一个已经证明的优势是:电源接通和关断两状态间的结温差异有所减小(见图 9)。

图 9. 功率循环期间的 SiC MOSFET 结温变化曲线显示:采用热解石墨堆芯绝缘金属衬底时,温度范围缩减了 1.8°C。

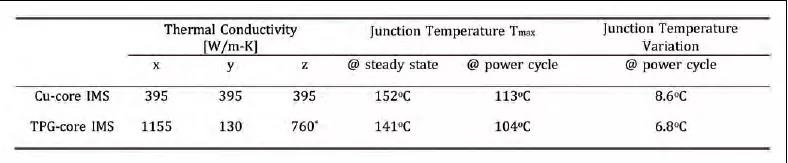

为了验证他们的模型,ORNL 的科学家进行了实验台测量,以比较两种 SiC 功率模块的性能,一种 SiC 模块采用的是具有铜芯的绝缘金属衬底,另一种则采用的是具有热解石墨堆芯的绝缘金属衬底(见表 1)。对组装好的功率模块的初步测量证实了早期的建模结果。相关的测试工作正在进行之中,该小组在 ORNL 的成员负责评估采用热解石墨堆芯的绝缘金属衬底的最终封装性能、耐用性和可靠性(见图 10)。

表 1. 采用铜芯的绝缘金属衬底与采用热解石墨堆芯的绝缘金属衬底的热性能比较。* 采用 Nanoflash 方法获得的测量值。

图 10. 组装完成的 SiC 功率模块(其采用了热解石墨堆芯绝缘金属衬底)。

这项合作的成果展示了在绝缘金属衬底中采用热解石墨堆芯的优点。相比于传统的铜芯,转变为使用这种形式的石墨实际上使得热导率翻倍,同时将重量减轻了近 1/3。另外,该解决方案的可制造性已得到证明,它还能实现热负荷的增加、可靠性的改善、模块设计的简化、以及组装成本和工序数量的减少。通过确定铜芯内石墨的方位,即可针对芯片尺寸、位置、电路版图和动力负载优化热传导。

此外,该技术还能够实现更加精细复杂的多层电源板设计,可以同时解决热、电和重量方面的问题。该小组在美国能源部的支持下工作,为实现这一目标发挥着自己的作用,持续不断地改进自身的技术,这样就能够释放 SiC 器件的潜力,并推动其在电力驱动系统中的使用。

扩展阅读

W. Fan et al. “Improving Heat Conduction of Insulated Metal Substrate with Thermal Pyrolytic Graphite Core for SiC Power Module”, Materials Science Forum (2020)

US Department of Energy, Office of Energy Efficiency and Renewable Energy, “U.S. Drive Electrical and Electronics Technical Team Roadmap,”

W. Fan et al International Symposium on Microelectronics 2014 (1) (2014)

A. W. Moore et al Mathematical and Physical Sciences 280 153 (1964)

W. Fan et al. RF & Microwave Microelectronics Packaging II, (Springer International Publishing 2017) pp. 129

E. Gurpinar et al. Proceedings of the ASME 2019 International Technical Conference and Exhibition on Packaging and Integration of Electronic and Photonic Microsystems, V001T06A013. ASME.

Highly Integrated Power Module, DOE VTO Annual Merit Review Meeting